概 要

従来、ステンレス製の屋根の溶接部検査は、マンパワーに依存した目視確認で行われていた。。竹中工務店(以下、同社)では、検査の合理化を図るため、大規模コンベンション施設の屋根工事において、ドローン撮影により溶接品質を判定する技術を開発(特許出願済)した。

これにより検査が大幅に効率化され、検査結果が正確な位置情報とともに記録できるようになる。今後はAI(人工知能)による不具合検出の自動化を実現し、更なる検査水準の平準化と検査の効率化を目指す。

大型施設のステンレスシーム溶接屋根点検の現状

1つの屋根の面積が3000㎡超ともなる大型施設。同社によるとシーム溶接の総延長が18kmにも達した例もあるという。このような場合の品質検査は長年悩みの種となっていたようだ。

技術開発を主導する同社の北関東支店の深沢所長は「屋根面を歩いて見下ろすだけでは不具合は分からない。肘当て膝当てを付けて這いつくばり、シームを側面から見る必要がある。そんな大変な検査工程であるのに、検査記録は平面図のシーム線に1本ずつチェックを入れていくだけ。それで品質管理の記録と言えるのかモヤモヤとした思いを持っていた」と語る。

屋根面の検査は、人間の視覚・触覚などに頼っており、機械化の恩恵が大きい領域だ。

GPSの位置特定の課題

屋根面は完全な水平になっておらず、水勾配が付いていたりアール形状を描いている場合もある。ドローンは常にGPSで現在位置を記録しているが、屋根上の位置情報がGPSの記録情報と整合しない場合があった。

単純にドローンを飛ばし撮影を行っただけでは撮影できても、その撮影位置を図面上で特定することはできなかったという。

開発チームが採用した解決法

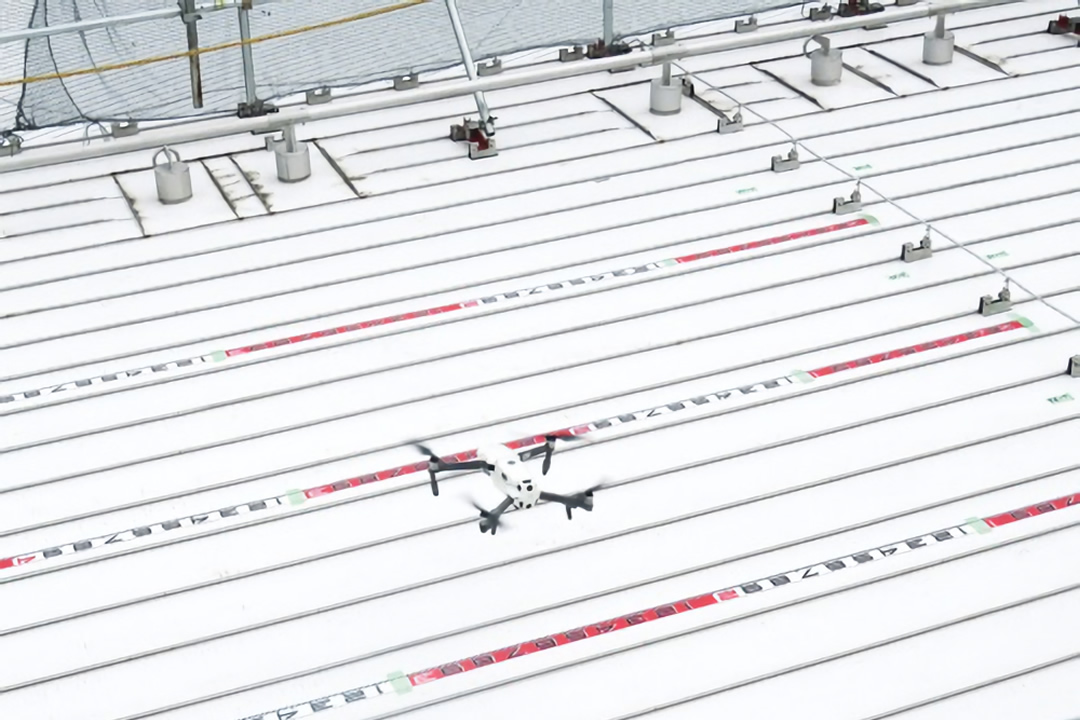

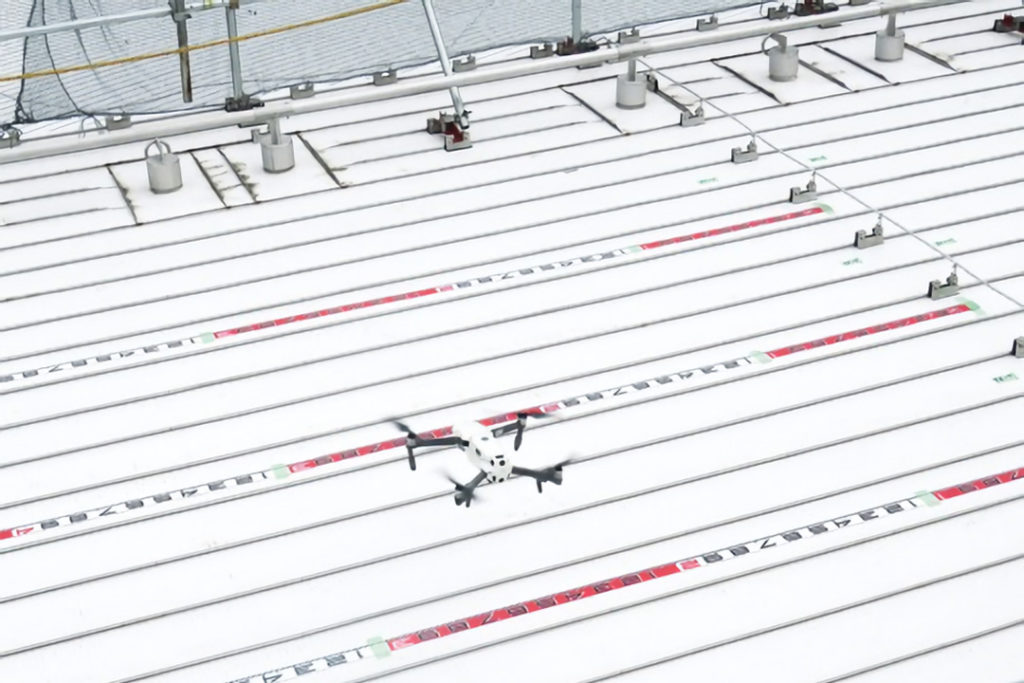

このGPSの位置情報に関する課題を解決すべく、開発チームが採用したのがシームに目印になるリボンテープを沿わせてシームと同時に撮影するという方法だ。

撮影後には真上から撮影したように画像処理を施す。実際は斜め方向から撮影しているため捉えているのはシームの側面になる。

テスト撮影では、4本のシームを同時撮影できる高度を割り出すことで、事前に配置するリボンテープを減らすことにも成功している。